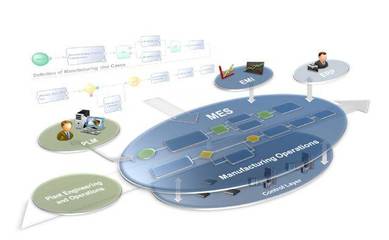

制造执行系统(MES)作为连接企业计划层(ERP)与控制层(PLC/DCS)的核心枢纽,其高效运行依赖于全面、准确、实时的数据支持。在程序与系统开发过程中,必须构建完善的数据体系,以确保MES能够有效监控、优化和控制生产流程。以下是MES系统所需的关键数据支持:

一、基础数据:系统运行的根基

- 产品与工艺数据

- 产品主数据:物料编码、名称、规格、BOM(物料清单)

- 工艺路线:工序顺序、标准工时、设备要求、工艺参数标准

- 质量控制标准:检验项目、公差范围、抽样方案

- 资源数据

- 设备信息:设备编码、型号、能力参数、维护周期

- 人员数据:员工技能矩阵、资质认证、班组安排

- 工具工装:模具、夹具、量具的寿命与状态

- 工厂模型数据

- 车间布局:产线划分、工作站定位、物流路径

- 库存地点:原材料库、在制品区、成品库的物理与逻辑划分

二、动态数据:生产过程的生命线

- 生产执行数据

- 工单信息:生产指令、计划数量、优先级、交付日期

- 实时状态:设备运行/停机/故障、工序进度、在制品数量

- 物料消耗:实际投料记录、批次追溯信息

- 质量数据

- 检验结果:尺寸测量、性能测试、外观检查数据

- 不合格记录:缺陷类型、数量、处理方式(返工/报废)

- 过程能力指数(CPK):关键工序的稳定性分析

- 绩效数据

- OEE(设备综合效率):可用率、性能率、合格率

- 生产周期时间:实际vs标准工时对比

- 准时交付率:订单完成时效统计

三、集成数据:系统协同的桥梁

- 向上集成(ERP接口)

- 计划数据:主生产计划、物料需求计划

- 库存数据:原材料可用量、成品库存水位

- 成本数据:标准成本、实际消耗成本

- 向下集成(自动化层)

- 设备数据:PLC采集的实时温度、压力、转速等工艺参数

- 控制指令:配方下发、设备启停命令、参数调整

- 报警信息:设备故障代码、安全联锁状态

- 横向集成(周边系统)

- 质量管理系统(QMS):检验标准、客户投诉数据

- 仓库管理系统(WMS):物料配送记录、库位状态

- 维护管理系统(CMMS):设备维修历史、备件库存

四、程序开发中的数据架构设计要点

- 数据采集策略

- 自动化采集:通过OPC UA、MQTT等协议从设备直接读取

- 人工录入:设计简洁的HMI界面,减少输入错误

- 系统接口:采用RESTful API或中间件进行系统间数据同步

- 数据存储设计

- 实时数据库:存储高频变化的过程数据(如温度曲线)

- 关系数据库:存储结构化业务数据(如工单、质量记录)

- 时序数据库:针对时间序列数据进行优化存储

- 数据治理机制

- 数据标准化:统一编码规则、单位制、数据格式

- 数据校验:建立业务规则验证数据合理性

- 数据安全:权限分级、操作日志、数据加密传输

五、系统实施中的数据准备流程

- 数据清洗阶段

- 历史数据迁移:整理现有Excel、纸质记录等非结构化数据

- 数据质量评估:识别缺失值、异常值、重复记录

- 主数据确认:组织跨部门评审,确保基础数据准确性

- 数据初始化策略

- 分阶段导入:先静态数据(物料、设备),后动态数据(工单)

- 并行验证:新旧系统并行运行期间的数据比对

- 试运行数据:利用试点产线数据验证系统逻辑

六、未来趋势:数据驱动的智能MES

- 大数据分析

- 生产预测:基于历史数据的产能模拟与瓶颈预警

- 质量关联分析:多变量分析寻找质量问题的根本原因

- 人工智能应用

- 视觉检测数据:图像识别系统的缺陷分类数据

- 预测性维护:设备振动、电流等特征数据的模式识别

- 数字孪生集成

- 仿真数据:虚拟产线的运行模拟结果

- 实时映射:物理实体与虚拟模型的双向数据同步

结论:MES系统的数据支持体系是一个多维度、多层次的复杂生态。在程序与系统开发中,必须从数据源头开始规划,建立完整的数据生命周期管理机制。只有夯实数据基础,才能实现MES“透明化生产、精细化管控、智能化决策”的核心价值,真正成为制造企业数字化转型的引擎。